Jak skutecznie przeprowadzić obróbkę tworzyw sztucznych konstrukcyjnych w praktyce? Kluczowe techniki i porady dla profesjonalistów i amatorów

Jak skutecznie przeprowadzić obróbkę tworzyw sztucznych konstrukcyjnych w praktyce? Kluczowe techniki i porady dla profesjonalistów i amatorów

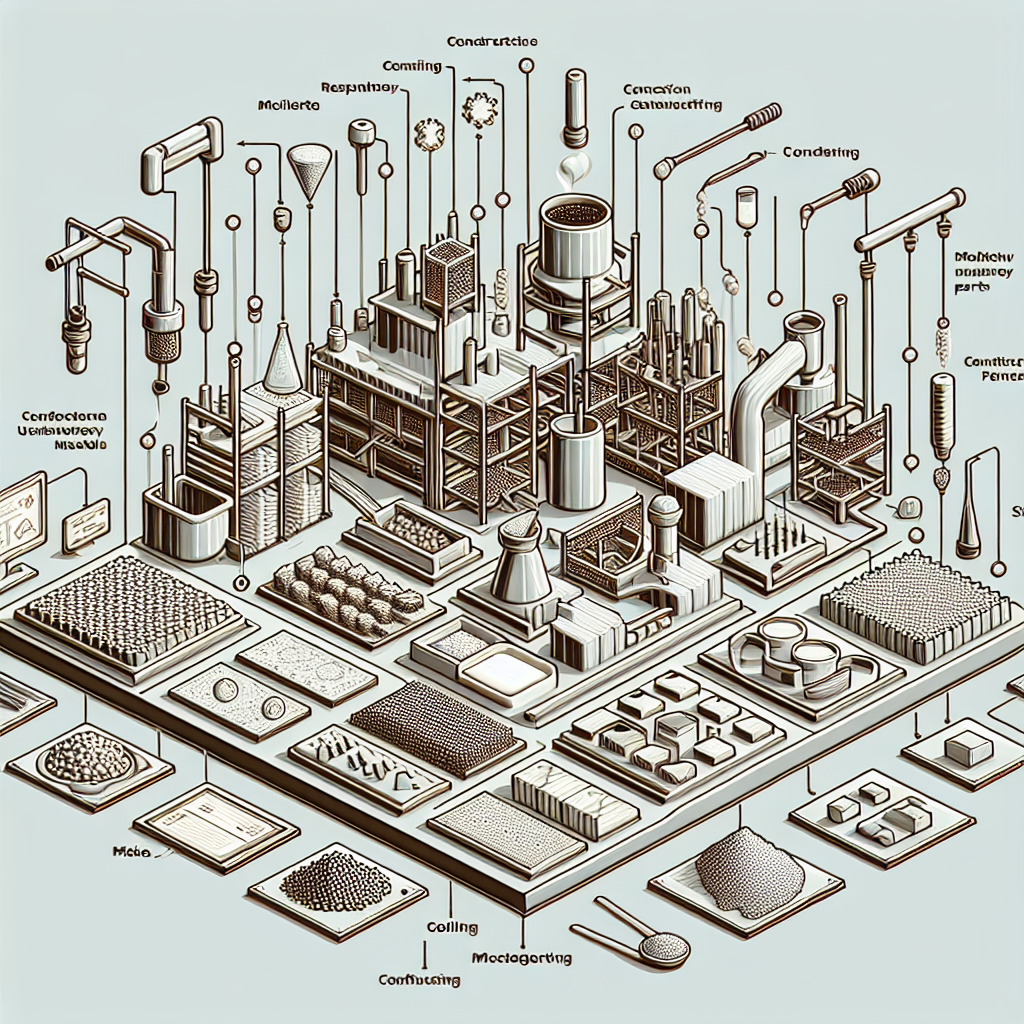

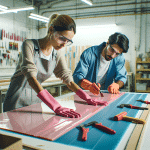

Obróbka tworzyw sztucznych konstrukcyjnych wymaga odpowiedniego przygotowania, zarówno pod kątem technik, jak i właściwego doboru narzędzi. Kluczowe techniki, takie jak skrawanie, frezowanie, cięcie laserowe czy spawanie, są dostosowane do specyfiki materiału – od popularnych poliamidów (PA) po tworzywa z wysoką odpornością temperaturową, jak PEEK. Według raportu Plastics Europe z 2023 roku, globalne zużycie tworzyw konstrukcyjnych sięgnęło 367 milionów ton, co pokazuje ich rosnące znaczenie w przemyśle. Ważnym krokiem jest odpowiednia stabilizacja materiału przed obróbką – na przykład suszenie, które zapobiega pękaniu w przypadku higroskopijnych tworzyw. Do amatorskich projektów często wystarczą podstawowe narzędzia ręczne, jednak w profesjonalnym przetwórstwie precyzja CNC jest niezastąpiona. Badania przeprowadzone przez American Society of Mechanical Engineers wskazują, że stosowanie odpowiednich parametrów skrawania, takich jak prędkość obrotowa czy odpowiedni kąt natarcia, może zwiększyć trwałość wykonanych komponentów aż o 35%. Co więcej, warto inwestować w specjalistyczne chłodziwa, które chłodzą narzędzia i minimalizują odkształcenia termiczne. Jeśli dopiero zaczynasz, rozważ pracę z łatwiejszymi w obróbce materiałami, takimi jak PVC czy PP, które wybaczają drobne błędy i pomagają opanować podstawy.

Jakie metody obróbki tworzyw sztucznych konstrukcyjnych są najskuteczniejsze?

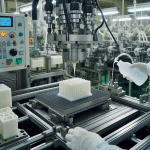

Obróbka tworzyw sztucznych konstrukcyjnych wymaga zastosowania odpowiednich technik, które pozwalają na trwałe i precyzyjne modyfikacje materiału, a jednocześnie minimalizują ryzyko uszkodzenia struktury. Najczęściej stosowane metody obejmują frezowanie, toczenie, gięcie oraz formowanie wtryskowe. Według raportu Fraunhofera (2021), formowanie wtryskowe stanowi około 50% globalnych procesów produkcyjnych elementów z tworzyw sztucznych, co czyni je jedną z najpopularniejszych technologii w przemyśle. Natomiast frezowanie i toczenie pozwalają na precyzyjne kształtowanie elementów, szczególnie tam, gdzie wymagana jest wysoka dokładność – nawet do 0,01 mm. W przypadku mniejszych warsztatów praktykowanym rozwiązaniem jest cięcie laserowe, które umożliwia łatwe wykonywanie skomplikowanych wzorów, choć wymaga specjalistycznego sprzętu. Również termiczne gięcie poliwęglanu czy PVC jest często stosowane w produkcji obudów i osłon, ponieważ umożliwia trwałe modelowanie przy stosunkowo niskiej temperaturze (zazwyczaj 90-130°C w zależności od materiału). Warto również pamiętać, że jakość obróbki zależy od właściwego doboru narzędzi. Jak wskazuje Instytut Fraunhofera, ostrza z węglika spiekanego sprawdzają się najlepiej przy cięciu twardszych tworzyw, z kolei noże stalowe są wystarczające dla materiałów o średniej twardości. Doświadczenie pokazuje, że klucz do sukcesu tkwi w precyzyjnym dostosowaniu metody do rodzaju tworzywa oraz przeznaczenia finalnego produktu. Co więcej, nowoczesne technologie, takie jak skanowanie 3D, umożliwiają dostosowanie projektu do indywidualnych potrzeb, m.in. w branży budowlanej czy motoryzacyjnej.

Jakie narzędzia są niezbędne do obróbki tworzyw sztucznych konstrukcyjnych?

Podczas pracy z tworzywami sztucznymi konstrukcyjnymi istotne jest wykorzystanie odpowiednich narzędzi, które pozwolą na precyzyjne i efektywne działanie. Wśród nich wyróżnia się podstawowe urządzenia, takie jak frezarki CNC, które umożliwiają skomplikowane modelowanie materiału z dokładnością do 0,01 mm. Równie kluczowe są wiertarki stołowe, pozwalające na wykonywanie precyzyjnych otworów, czy tokarki, które przydają się szczególnie przy obróbce cylindrycznych elementów. Dla mniejszych prac manualnych warto wspomnieć o nożach do przycinania, ostrzach trapezowych oraz narzędziach do fazowania krawędzi, które zapobiegają powstawaniu mikrouszkodzeń. Obrabiarki laserowe świetnie sprawdzają się przy cięciu i grawerowaniu precyzyjnych detali, co jest szczególnie doceniane w branżach, gdzie design i estetyka mają znaczenie. Imadła czy uchwyty próżniowe, choć pozornie proste, gwarantują stabilność materiału podczas pracy, co wpływa na dokładność obróbki. Co więcej, według raportu TWI (The Welding Institute) z 2023 roku zastosowanie narzędzi ultradźwiękowych zwiększa szybkość obróbki tworzyw o 25%, minimalizując jednocześnie stres mechaniczny na delikatnych powierzchniach. Warto pamiętać też o zastosowaniu odpowiednich smarów chłodzących, które przedłużają żywotność narzędzi i poprawiają jakość obróbki, szczególnie w przypadku poliamidów czy poliwęglanów. Właściwy dobór narzędzi nie tylko podnosi efektywność pracy, ale także minimalizuje ryzyko błędów i strat materiałowych, co sprawia, że staje się kluczowym elementem obróbki tworzyw sztucznych konstrukcyjnych.

Jakie błędy unikać przy obróbce tworzyw sztucznych konstrukcyjnych?

Obróbka tworzyw sztucznych konstrukcyjnych, takich jak poliamidy, poliacetale czy poliwęglany, wymaga precyzji i znajomości specyfiki materiału. Zdecydowanie najczęstszym błędem jest niedostosowanie parametrów obróbki do indywidualnych właściwości tworzywa. Na przykład, podczas obróbki CNC należy pamiętać, że granulat poliamidu wykazuje wysoką absorpcję wilgoci, co może wpływać na końcowe wymiary detalu. Drugim kardynalnym błędem jest stosowanie nieodpowiednich narzędzi skrawających – tworzywa sztuczne zazwyczaj wymagają ostrzy z wysokiej jakości stali węglikowej, umożliwiających gładkie cięcie bez przegrzewania materiału. Co więcej, niewłaściwy dobór temperatury w procesach termicznych, takich jak termoformowanie, może prowadzić do przypaleń powierzchni lub deformacji struktury. Według badań Fraunhofer Institute z 2022 roku, aż 60% defektów w elementach plastikowych wynika właśnie z błędów w zarządzaniu procesami termicznymi. Ważnym aspektem jest także kontrola prędkości obróbki – zbyt szybka może prowadzić do mikropęknięć, które osłabiają konstrukcję. Aby tego uniknąć, warto regularnie monitorować wskaźnik odkształcenia termicznego (HDT – Heat Deflection Temperature) dla konkretnego tworzywa. W praktyce, staranność w planowaniu procesów technologicznych oraz właściwy dobór narzędzi i warunków roboczych to klucz do uzyskania komponentów o wysokiej jakości i trwałości.

Jakie techniki wykończeniowe poprawiają jakość obróbki tworzyw sztucznych konstrukcyjnych?

Dobór odpowiednich technik wykończeniowych to klucz do uzyskania wysokiej jakości obrabianych tworzyw sztucznych konstrukcyjnych, zarówno w profesjonalnych zakładach, jak i domowych warsztatach. Najczęściej stosowanymi metodami poprawiającymi finalny efekt są szlifowanie i polerowanie, które eliminują wszelkie nierówności i mikrozadrapania. Wybrane materiały, takie jak poliwęglan czy poliacetal, wymagają precyzyjnych parametrów obróbki – na przykład używania papieru ściernego o gradacji od 320 do 2000 lub past polerskich na bazie tlenku ceru. Według raportu Fraunhofer Institute z 2023 roku, zastosowanie technologii obróbki chemicznej, na przykład metod rozpuszczania powierzchniowego, zwiększa wytrzymałość elementów o około 15%. Popularnym rozwiązaniem w większych zakładach jest także obróbka termiczna, która stabilizuje strukturę materiału i redukuje naprężenia powstałe podczas frezowania. Co istotne, w przypadku materiałów takich jak poliamid, dodatkowym etapem jest suszenie po obróbce, aby uniknąć deformacji spowodowanych nasiąkliwością. Praktyczne podejście do tych technik może znacząco wpłynąć na estetykę i trwałość wykonanych detali – warto zwrócić uwagę na kontrolę jakości w każdym etapie pracy, co szczególnie zaleca Stowarzyszenie Technologii Tworzyw Sztucznych (Plastic Technology Association).

Zachęcamy do odkrycia skutecznych technik obróbki tworzyw sztucznych konstrukcyjnych, które mogą znacząco ułatwić pracę zarówno profesjonalistom, jak i amatorom – dowiedz się więcej, klikając w link: https://cmplast.pl/blog/jakie-sa-metody-obrobki-tworzyw-sztucznych.