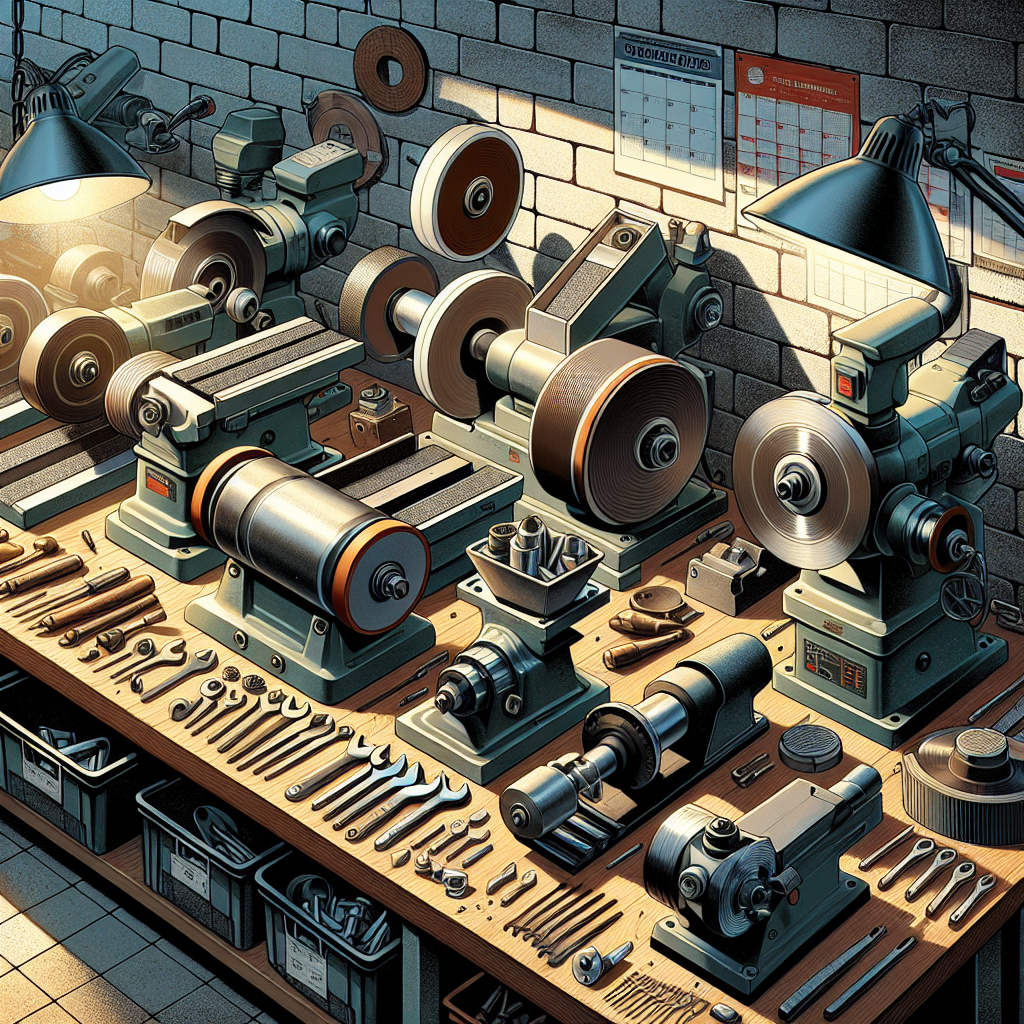

Jak wybrać odpowiednią szlifierkę do płaszczyzn? Praktyczne porady dla początkujących i zaawansowanych użytkowników

Jak wybrać odpowiednią szlifierkę do płaszczyzn? Praktyczne porady dla początkujących i zaawansowanych użytkowników

Wybór odpowiedniej szlifierki do płaszczyzn zależy przede wszystkim od rodzaju obrabianego materiału, wymaganego poziomu precyzji oraz specyficznych parametrów urządzenia. Na początek trzeba określić, czy sprzęt będzie używany do pracy z metalami, tworzywami sztucznymi, czy może z elementami ceramicznymi. Kluczowe jest zrozumienie takich parametrów technicznych jak maksymalna wielkość stołu roboczego (np. 300 × 600 mm), zakres ruchu w płaszczyźnie XYZ oraz rodzaj wrzeciona (np. elektryczne wrzeciono o obrotach rzędu 2800–3000 obr./min). Według raportu niemieckiej organizacji VDW z 2022 roku, aż 45% użytkowników przemysłowych zwraca uwagę na sztywność konstrukcji maszyny jako kluczowy element wpływający na jakość obróbki. W przypadku precyzyjnych zadań, takich jak poziomowanie powierzchni o chropowatości Ra 0,1 µm, warto postawić na szlifierki wyposażone w cyfrowe sterowanie (CNC) oraz systemy chłodzenia chroniące przed przegrzaniem. Istotne jest także uwzględnienie dostępności dodatkowych funkcji, takich jak automatyczne korekty narzędzia, co znacząco zwiększa wydajność pracy. Dla użytkowników początkujących lepszym wyborem mogą być szlifierki manualne o kompaktowej budowie i łatwej obsłudze, natomiast profesjonaliści skorzystają więcej na modelach zaawansowanych, przystosowanych do wielkoseryjnej produkcji. Co więcej, testy przeprowadzone w Centrum Technologii Produkcji w Stuttgarcie w 2023 roku wykazały, że stosowanie maszyn z nowoczesnymi systemami antywibracyjnymi przedłuża żywotność narzędzi o 27%. Wybór odpowiedniego sprzętu powinien zawsze uwzględniać długoterminowe potrzeby i specyfikę pracy, a także przestrzeń warsztatową, co pozwoli unikać późniejszych ograniczeń.

Jakie parametry techniczne szlifierki do płaszczyzn są kluczowe przy wyborze?

Wybór odpowiedniej szlifierki do płaszczyzn zależy przede wszystkim od specyfikacji technicznych urządzenia, które bezpośrednio wpływają na jakość obróbki i komfort pracy. Kluczowym parametrem jest wielkość stołu roboczego, która określa maksymalne wymiary obrabianych elementów – przykład: w profesjonalnych modelach wymiary stołów zaczynają się od około 200 x 500 mm i mogą sięgać nawet 1000 x 3000 mm w większych maszynach. Kolejnym ważnym aspektem jest moc silnika – w małych warsztatach sprawdzą się urządzenia o mocy 1-2 kW, natomiast w przemysłowych warunkach warto zainwestować w szlifierkę o mocy przekraczającej 5 kW. Nie mniej istotna jest precyzja obróbki, na którą wpływa dokładność prowadnic i minimalne tolerancje – według danych z branżowych raportów, większość nowoczesnych maszyn osiąga dokładność do 0,002 mm, co jest standardem w przemyśle lotniczym i motoryzacyjnym.

Do zaawansowanych operacji zaleca się modele wyposażone w system automatycznego posuwu stołu oraz zintegrowane chłodzenie cieczą, które zapobiega przegrzewaniu się elementów. Dobrze jest również zwrócić uwagę na prędkość obrotową wrzeciona – wartość ta waha się najczęściej od 1400 do 3000 obr/min, co pozwala na dopasowanie do rodzaju obrabianego materiału, od stali po aluminium. Ważnym dodatkiem może być możliwość regulacji kątów szlifowania i zastosowanie różnych rodzajów ściernic, które zwiększają funkcjonalność sprzętu. Według badań OECD z 2022 roku, urządzenia z ergonomicznymi panelami sterowania zmniejszają czas konfiguracji maszyny średnio o 15%, co zwiększa efektywność pracy w dłuższej perspektywie. Jeżeli planujesz wykorzystanie szlifierki w intensywnych cyklach produkcyjnych, warto rozważyć modele z bardziej wytrzymałą konstrukcją, np. wykonane z żeliwa, co znacznie podnosi ich żywotność i stabilność pracy. W końcu kluczową rolę odgrywa dostępność części zamiennych i łatwość serwisowania, co może wpłynąć na całkowite koszty eksploatacji w dłuższym okresie.

Jakie typy szlifierek do płaszczyzn są dostępne na rynku?

Jeśli zastanawiasz się, jakie typy szlifierek do płaszczyzn są dostępne na rynku, warto zacząć od podstawowego podziału. Wyróżnia się trzy główne grupy tych urządzeń: szlifierki powierzchniowe, szlifierki do kształtów i szlifierki specjalistyczne, a każda z nich spełnia określone potrzeby. Szlifierki powierzchniowe stosuje się najczęściej w obróbce precyzyjnych, płaskich elementów – typowy przykład to stalowe formy przemysłowe, gdzie wymagana jest idealna gładkość. Z kolei szlifierki do kształtów, wyposażone w specjalne tarcze, umożliwiają prace nad nietypowymi lub zakrzywionymi powierzchniami. Warto dodać, że na rynku dostępne są też modele CNC (numerycznego sterowania komputerowego), które gwarantują maksymalną dokładność – nawet do 0,001 mm, co znajduje zastosowanie w produkcji lotniczej czy w branży medycznej.

Według raportu Stowarzyszenia Producentów Maszyn Obrabiarkowych z 2022 roku, 45% użytkowników wybiera szlifierki manualne ze względu na ich prostotę i uniwersalność, mimo że urządzenia CNC są bardziej wydajne, choć droższe. Dodatkowo warto wspomnieć o szlifierkach taśmowych, które świetnie sprawdzają się w warsztatach stolarskich, gdzie duża powierzchnia obrabiana jest priorytetem, oraz szlifierkach magnetycznych, korzystających z magnesu do przytrzymywania materiału podczas obróbki – te ostatnie wykorzystywane są m.in. w hutnictwie. Przy wyborze urządzenia kluczowe będą takie parametry, jak moc silnika (zazwyczaj od 1 kW do 5 kW) i rodzaj stołu roboczego (ruchomy czy statyczny), co znacząco wpływa na komfort obsługi w codziennej pracy. Nie zapominaj też o kompatybilności materiału ściernego z obróbką, ponieważ niewłaściwy wybór może wpłynąć na jego zużycie.

Jakie materiały można obrabiać za pomocą szlifierki do płaszczyzn?

Szlifierki do płaszczyzn to niezwykle wszechstronne urządzenia stosowane zarówno w przemyśle, jak i warsztatach. Urządzenia te doskonale nadają się do precyzyjnej obróbki takich materiałów jak stal, żeliwo, aluminium czy stopy magnezu. Co więcej, dzięki różnym rodzajom tarcz ściernych, możliwe jest obrabianie materiałów nieżelaznych, takich jak mosiądz, brąz czy miedź. Według raportu niemieckiego Instytutu Fraunhofera z 2022 roku, około 60% użytkowników stosuje szlifierki tego typu do obróbki stali nierdzewnych, a 25% do stopów aluminium.

Wielu użytkowników z powodzeniem wykorzystuje szlifierki również do modyfikacji powierzchni tworzyw sztucznych o wysokiej gęstości, takich jak poliamid czy teflon. Warto jednak zwrócić uwagę, że w przypadku miększych materiałów, takich jak tworzywa sztuczne czy drewno, wymagana jest zmiana parametrów pracy – na przykład dobór odpowiedniego ziarna tarczy szlifierskiej. Dla bardziej zaawansowanych zastosowań w lotnictwie wykorzystuje się nawet szlifowanie materiałów kompozytowych i ceramiki technicznej.

Niezależnie od materiału, kluczowe dla efektywności pracy jest przestrzeganie norm dotyczących odpowiedniego wyboru tarczy ściernej. Na przykład, zgodnie z normą ISO 603-18:2019, tarcze do obróbki żeliwa powinny mieć strukturę otwartą, co zapobiega przegrzewaniu powierzchni obrabianej. W praktyce, szlifierki do płaszczyzn zyskują największą popularność w produkcji precyzyjnych komponentów mechanicznych, co stanowi około 30% ich zastosowań w przemyśle, jak wynika z raportu OECD z 2023 roku.

Czym kierować się przy wyborze szlifierki do płaszczyzn dla konkretnego projektu?

Wybór odpowiedniej szlifierki do płaszczyzn zależy od wielu czynników, takich jak specyfika projektu, wymagania dokładności oraz rodzaj materiału, który będzie obrabiany. Najważniejszym aspektem jest rozmiar stołu roboczego – urządzenie z powierzchnią 400×800 mm będzie wystarczające dla małych warsztatów, podczas gdy przemysłowe aplikacje mogą wymagać większych maszyn. Kolejny kluczowy parametr to zakres precyzji – w przypadku prac wymagających dokładności do kilku mikrometrów warto rozważyć modele ze sterowaniem CNC, które mogą osiągać dokładność na poziomie ±2 µm. Według raportu Polskiego Instytutu Obróbki Metali z 2023 roku, automatyzacja procesów obróbczych w szlifierkach wzrosła o 35% w ciągu ostatnich 5 lat, co znacząco przyspieszyło realizację projektów. Warto również zwrócić uwagę na moc silnika (najczęściej od 5 do 20 kW), która wpływa na efektywność obróbki twardszych materiałów, takich jak stal narzędziowa. Dla początkujących użytkowników kluczowe będą także kwestie ergonomii i intuicyjnego sterowania – panel z dotykowym ekranem i zaprogramowanymi funkcjami może znacznie ułatwić obsługę. Nie zapominaj o wymaganiach dotyczących chłodzenia, takich jak obecność systemu chłodziwa w obiegu zamkniętym, co poprawia wydajność i wydłuża żywotność narzędzi ściernych. Przy specyficznych projektach, jak obróbka aluminium, warto sprawdzić, czy szlifierka umożliwia zastosowanie dedykowanych tarcz, np. z diamentowych materiałów ściernych. Dobrze dopasowana szlifierka to inwestycja w jakość i wydajność, która w dłuższej perspektywie zminimalizuje ryzyko przestojów oraz awarii.

Zastanawiasz się, jak wybrać szlifierkę do płaszczyzn, która spełni Twoje wymagania, zarówno w codziennym użytkowaniu, jak i bardziej zaawansowanych projektach? Sprawdź nasze praktyczne porady, które pomogą Ci podjąć świadomą decyzję. Kliknij tutaj, aby dowiedzieć się więcej: https://fasglowno.pl/produkty/szlifierki/numeryczne/.