Jak wybrać odpowiednie modele odlewnicze do Twojego projektu? Praktyczne wskazówki dla początkujących i zaawansowanych

Jak dopasować modele odlewnicze do specyfiki projektu? Praktyczne wskazówki

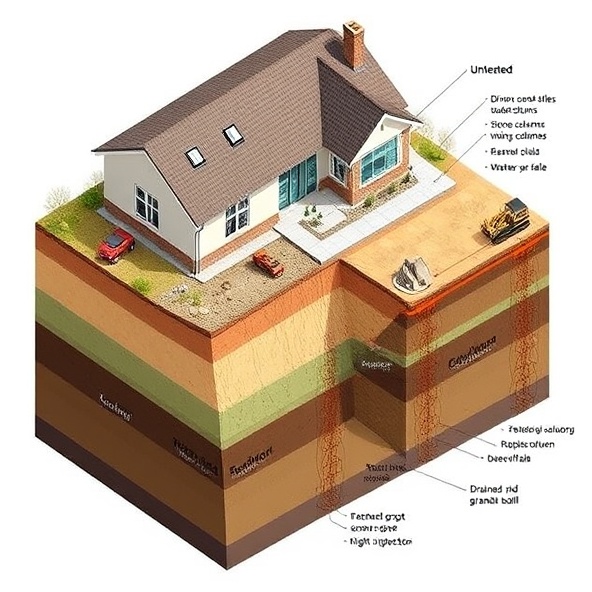

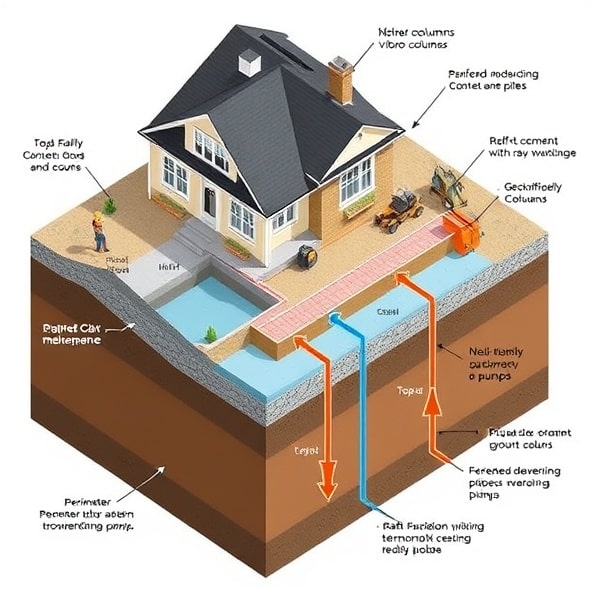

Dobór odpowiednich modeli odlewniczych do konkretnego projektu to klucz do sukcesu w procesach odlewniczych, zwłaszcza że precyzyjne dopasowanie pozwala na oszczędność czasu, materiałów i zwiększenie wydajności produkcji. Aby dopasować modele odlewnicze do specyfiki projektu, należy uwzględnić kilka istotnych czynników. Przede wszystkim określ typ odlewu – czy wymagasz skomplikowanych kształtów, czy prostych form, co wpłynie na decyzje dotyczące materiału oraz technologii produkcji. Na przykład według danych Międzynarodowego Instytutu Odlewniczego (IIF) aż 60% odlewów przemysłowych wymaga projektowania form wielosegmentowych ze względu na wzrastającą potrzebę na bardziej skomplikowane komponenty. Ważny jest także wybór właściwego materiału modelu – drewno, metal czy tworzywa sztuczne – których zastosowanie zależy od wymagań dotyczących powtarzalności i skali produkcji. Dla krótkich serii często stosuje się modele z tworzyw sztucznych, podczas gdy w produkcji masowej dominuje aluminium ze względu na swoją trwałość. Istotne są również tolerancje wymiarowe – według norm ISO 8062-3:2007 można je dobrać zależnie od potrzeb precyzji finalnego odlewu. Uwzględnienie temperatury w procesie, jak również skurczu odlewniczego, który różni się w zależności od metalu (np. dla żeliwa wynosi około 1%, a dla aluminium nawet 1,5%), jest nieodzowne przy projektowaniu modeli. Zwracając uwagę na specyfikę projektu i powyższe aspekty, unikniesz kosztownych błędów i zoptymalizujesz cały proces produkcyjny.

Jakie cechy modeli odlewniczych są kluczowe przy wyborze?

Odpowiedni model odlewniczy to fundament udanego procesu odlewnictwa, niezależnie od skali projektu. Na co zwrócić uwagę? Przede wszystkim na materiał, z którego wykonano model – tradycyjne drewno sprawdza się w projektach unikalnych, ale jest mniej trwałe niż metalowe lub żywiczne formy, które są preferowane przy seryjnej produkcji. Ponadto precyzja wykonania modelu ma kluczowe znaczenie – niedokładności mogą prowadzić do wad odlewu. Istotnym aspektem jest także dostosowanie modelu do rodzaju formy odlewniczej, np. modele stosowane przy formach piaskowych różnią się od tych przeznaczonych do form trwałych. Według „Raportu o technologii odlewniczej 2023” Międzynarodowego Stowarzyszenia Odlewników (IIF), optymalizacja geometrii modelu może poprawić efektywność produkcji nawet o 15%. Warto również uwzględnić koszty związane z konserwacją modeli – materiały o wysokiej odporności na ścieranie, takie jak stal nierdzewna, mogą zmniejszyć potrzebę częstych napraw. Co więcej, wybór odpowiedniego modelu zależy od szczegółowych wymagań projektowych, takich jak wielkość odlewu, tolerancje wymiarowe czy rodzaj powierzchni wykończeniowej, które determinują jakość finalnego wyrobu. Pamiętaj, że dobrze dobrany model to oszczędność czasu i redukcja strat materiałowych w procesie odlewniczym.

Czym kierować się w doborze materiałów do modeli odlewniczych?

Dobór materiałów do modeli odlewniczych to kluczowy etap każdego projektu odlewniczego, który wpływa zarówno na jakość finalnego produktu, jak i na efektywność procesu produkcji. Ważne jest, aby przy wyborze kierować się właściwościami materiału, takimi jak stabilność wymiarowa, odporność na odkształcenia czy zdolność do wytrzymania wysokich temperatur. Przykładowo, drewno, chociaż popularne ze względu na łatwość obróbki, może nie sprawdzić się w projektach wymagających wysokiej precyzji, ponieważ reaguje na wilgoć. Według najnowszego raportu NIST (National Institute of Standards and Technology) z 2022 roku, nowe kompozyty polimerowe oferują znakomitą stabilność, a jednocześnie są lżejsze i bardziej ekonomiczne w procesie produkcji. Co więcej, wybór materiału powinien uwzględniać specyfikę odlewu – na przykład w przypadku produkcji wielkoseryjnej zaleca się zastosowanie metali, takich jak żeliwo czy stal, ze względu na ich trwałość. Istotne są również oczekiwania względem powierzchni odlewu, gdzie materiały syntetyczne, jak żywice epoksydowe, mogą zagwarantować gładką strukturę i wysoką szczegółowość detali. Ponadto, warto pamiętać o ekologicznych aspektach – według badań przeprowadzonych przez UNEP (Program Ochrony Środowiska ONZ) w 2023 roku, rośnie znaczenie biodegradowalnych materiałów w przemyśle, co może mieć wpływ na wybory dokonane dziś. Na końcu wszystko sprowadza się do odpowiedniego balansu między kosztem, właściwościami i wymogami technologicznymi Twojego projektu.

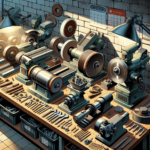

Jakie techniki wykorzystywane są w produkcji modeli odlewniczych?

W produkcji modeli odlewniczych stosuje się wiele różnych technik, które umożliwiają precyzyjne odwzorowanie kształtów i parametrów elementów. Jedną z najpopularniejszych metod jest stosowanie technologii CAD (Projektowania Wspomaganego Komputerowo), która pozwala na dokładne zaprojektowanie modelu w wirtualnym środowisku. Następnie wykorzystuje się obrabiarki CNC (Sterowane Numerycznie Komputerowo), które precyzyjnie wycinają model z materiału bazowego, takiego jak drewno, plastik czy metal. Często pojawia się również metoda druku 3D, która, według raportu PwC z 2022 roku, zwiększyła swój udział w przemyśle odlewniczym o ponad 35% w ciągu dekady. Co więcej, techniki takie jak odlewanie na stracony wosk, stosowane od czasów starożytnych, nadal cieszą się popularnością – ich zaletą jest tworzenie modeli o bardzo skomplikowanych kształtach. Nowoczesne technologie laserowe i skanowanie 3D umożliwiają natomiast odtworzenie istniejących obiektów z dokładnością do dziesiątych części milimetra. Istotną rolę odgrywają także zaawansowane materiały modelowe, takie jak żywice syntetyczne, które dzięki swojej odporności na ścieranie zwiększają trwałość modeli. Każda z technik znajduje zastosowanie w zależności od skali projektu czy wymagań dotyczących precyzji, co wpływa na odpowiedni dobór metody spośród dostępnych.

Jakie błędy unikać przy wyborze modeli odlewniczych dla początkujących i zaawansowanych?

Wybór odpowiednich modeli odlewniczych to kluczowy krok w procesie realizacji każdego projektu odlewniczego, zarówno dla początkujących, jak i zaawansowanych użytkowników. Ważne jest, aby świadomie unikać typowych błędów, które mogą wpłynąć na końcowy efekt. Przede wszystkim, zdefiniowanie odpowiedniego materiału modelu odlewniczego to podstawa – drewno sprawdza się w krótkoseryjnych formach, natomiast metal czy żywice kompozytowe oferują większą trwałość dla produkcji seryjnej. Zgodnie z rekomendacjami Europejskiego Stowarzyszenia Odlewniczego, brak uwzględnienia skurczu materiałowego to jeden z najczęstszych błędów. Podczas tworzenia projektu warto korzystać z wytycznych takich jak normy EN 12890:2021, które regulują tolerancje wymiarowe modeli. Co więcej, lekceważenie precyzyjnego projektu kształtów podcinających lub kątów pochyłu może skutkować trudnościami przy demontażu modelu z formy, co podniosłoby koszty produkcji. Newralgicznym problemem jest również brak uwzględnienia potencjalnych odkształceń modelu pod wpływem temperatury – w odlewaniu aluminium, różnice mogą wynosić nawet do 1-2 mm w przypadku większych form. Dlatego, zanim przystąpisz do wyboru modelu, zawsze warto przeanalizować nie tylko koszt, ale i trwałość oraz dopasowanie technologiczne materiałów. Być może okaże się, że modele drukowane technologią druku 3D będą bardziej efektywne w prototypowaniu, co zresztą pokazuje najnowszy raport branży odlewniczej z roku 2022, opublikowany przez Deutsche Giessereiverband. Zwracaj uwagę na detale, bo jak widać – diabeł naprawdę tkwi w szczegółach.

Wybór odpowiednich modeli odlewniczych ma kluczowe znaczenie dla sukcesu Twojego projektu, dlatego warto zapoznać się z praktycznymi wskazówkami, które pomogą zarówno początkującym, jak i zaawansowanym w tej dziedzinie; więcej informacji znajdziesz pod tym linkiem: https://noram.com.pl/zhu-noram/.