Serwis sprężarek tłokowych – jak efektywnie przeprowadzić naprawę i konserwację?

Dlaczego regularny serwis sprężarek tłokowych jest kluczowy dla ich długotrwałej pracy?

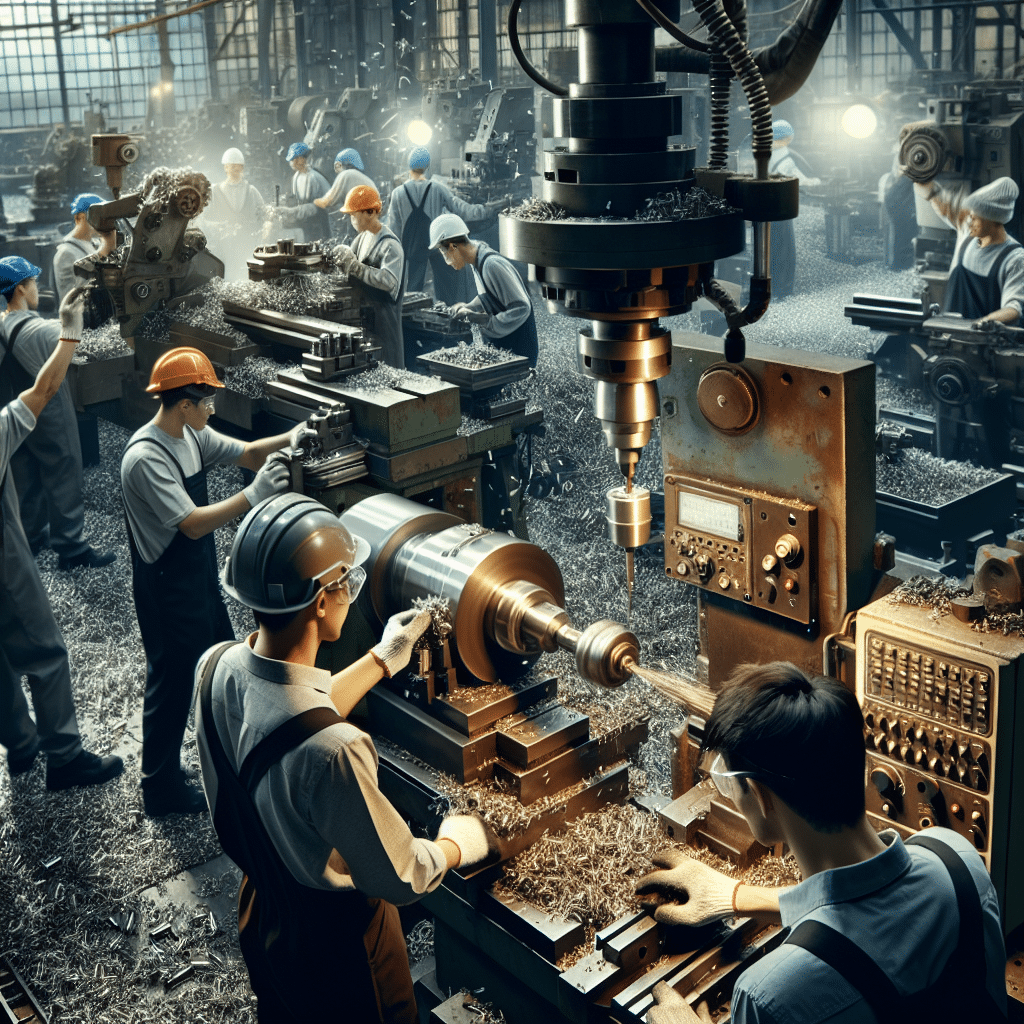

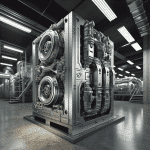

Maszyny przemysłowe, takie jak sprężarki tłokowe, wymagają regularnego serwisu, aby zachować swoją wydajność i uniknąć kosztownych awarii. Konserwacja i naprawa tej kluczowej aparatury są istotne dla zapewnienia ciągłości działania linii produkcyjnych i minimalizacji przestojów. Właściwa opieka nad sprężarkami obejmuje nie tylko wymianę uszkodzonych części, ale również dokładne czyszczenie, smarowanie oraz kontrolę stanu zużycia poszczególnych komponentów.

Zapobieganie jest lepsze niż leczenie – rola prewencyjnej konserwacji

W kontekście serwisowania sprężarek tłokowych, nieoceniona jest tzw. konserwacja prewencyjna. Polega ona na systematycznym przeglądzie urządzeń oraz wymianie komponentów, które ulegają naturalnemu zużyciu. To kluczowe działanie, które pomaga unikać nieplanowanych przestojów w pracy maszyn, które mogą być wynikiem nagłego uszkodzenia sprężarki. Regularne przeglądy połączone z analizą parametrów pracy urządzeń pozwalają wykrywać ewentualne problemy na wczesnym etapie, co umożliwia ich szybką reakcję i naprawę.

Wymiana części eksploatacyjnych – kiedy i jak to robić?

Kluczowym aspektem serwisu jest wymiana części eksploatacyjnych, takich jak filtry, oleje czy pierścienie uszczelniające. Dla zachowania optymalnej sprawności sprężarek, nie powinno się czekać aż do wystąpienia awarii. Ważne, aby opierać się na zaleceniach producenta odnośnie harmonogramu wymiany oraz na monitoringu stanu urządzenia. Odpowiednio dobrane interwały wymiany części zapewniają, że sprężarka będzie pracować na najwyższym poziomie efektywności oraz że ryzyko wystąpienia awarii będzie zminimalizowane.

Kontrola i regulacja – zapewnienie maksymalnej wydajności sprężarek

Sprężarki tłokowe pracują pod dużym obciążeniem, dlatego istotne jest regularne kontrolowanie ich parametrów pracy oraz dokonywanie niezbędnych regulacji. To obejmuje sprawdzanie ciśnienia roboczego, temperatury pracy czy stanu zaworów. Dostosowanie ustawień do zmieniających się warunków eksploatacyjnych może przyczynić się do przedłużenia żywotności sprężarki oraz poprawy jej efektywności energetycznej.

Podsumowanie – dlaczego warto inwestować w regularny serwis?

Podsumowując, regularny serwis sprężarek tłokowych jest nie tylko zalecany, ale powinien być integralną częścią strategii utrzymania ruchu w każdym przedsiębiorstwie wykorzystującym te urządzenia. Inwestycja w konserwację to inwestycja w bezpieczeństwo, efektywność i niezawodność komponentów krytycznych dla wielu procesów produkcji. Pamiętać należy, że koszty prewencyjne są zazwyczaj znacząco niższe niż te wynikające z nieoczekiwanych awarii i towarzyszących im przestojów. Z tego powodu, dbałość o sprężarki tłokowe powinna być priorytetem dla każdego przedsiębiorstwa pragnącego osiągnąć sukces w dynamicznie zmieniających się warunkach rynkowych.

Znaczenie serwisu sprężarek tłokowych w zapewnieniu ciągłości procesów produkcyjnych

Prawidłowe planowanie konserwacji – klucz do niezawodności

Regularna konserwacja jest fundamentem efektywnej eksploatacji sprężarek tłokowych, które desygnuje się do ciężkiej pracy w wielorakich gałęziach przemysłu. Opracowanie i przestrzeganie ścisłego harmonogramu serwisowego pozwala nie tylko zapobiegać nagłym awariom, ale również znacznie wydłuża żywotność urządzeń. Należy zatroszczyć się o regularną wymianę oleju, filtrów oraz elementów uszczelniających, co z pewnością zaowocuje obniżeniem ryzyka kosztownych przestojów w produkcji.

Diagnostyka i monitorowanie stanu sprężarki

W celu zapewnienia optymalnego działania sprężarek tłokowych, niesłychanie istotne jest wdrożenie systemów monitoringu pracy maszyn. Nowoczesne rozwiązania, takie jak analiza wibracji czy termografia, umożliwiają wczesne wykrycie nieprawidłowości, co jest nieocenione w planowaniu działań serwisowych. Intuicyjne symptomy takie jak niezwykłe hałasy, wzrost temperatury pracy czy ubytek mocy powinny zostać niezwłocznie zinterpretowane jako sygnały do konieczności przeglądu technicznego.

Serwis a efektywność energetyczna

Niewielu zdaje sobie sprawę z faktu, że odpowiednio konserwowana sprężarka tłokowa może znacząco zmniejszyć zużycie energii. Uszczelnienie systemu i dbałość o czystość komponentów przyczynia się do efektywniejszej pracy maszyny i obniżenia rachunków za prąd. Optymalizacja ustawień sprężarki w kontekście aktualnych potrzeb produkcyjnych oraz regularne przeglądy techniczne skutkują znacznymi oszczędnościami energetycznymi.

Wartość fachowej wiedzy

Nieodzownym elementem prowadzenia skutecznego serwisu jest korzystanie z usług wyspecjalizowanych serwisantów posiadających rozległą wiedzę oraz doświadczenie w dziedzinie napraw sprężarek tłokowych. Fachowcy nie tylko szybko zdiagnozują problem i przeprowadzą niezbędne naprawy, ale również doradzą w kwestii poprawy całokształtu eksploatacji sprzętu. Inwestycja w profesjonalne usługi serwisowe przekłada się na większą pewność stabilnego działania maszyn, które są kluczowe dla zachowania ciągłości procesów produkcyjnych.

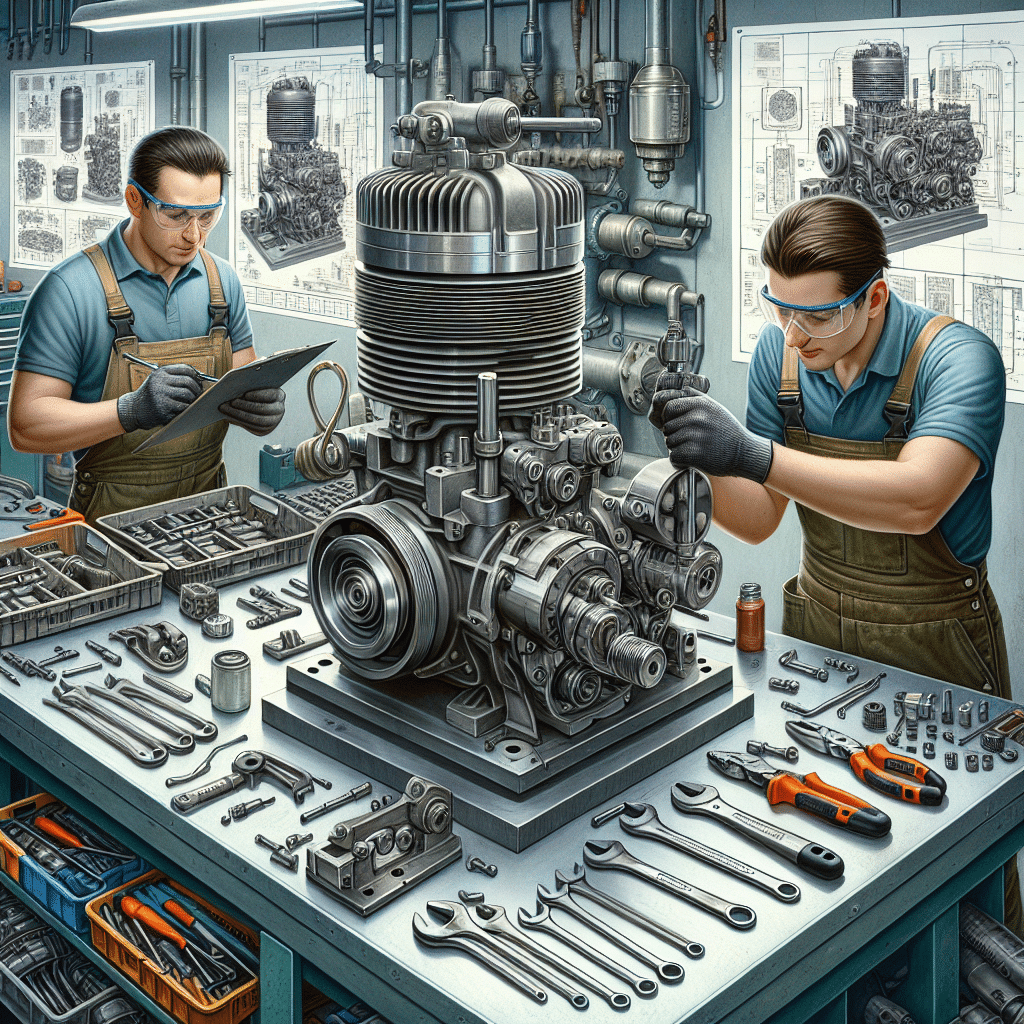

Jakie czynności obejmuje profesjonalny serwis sprężarek tłokowych?

Diagnostyka i ocena stanu technicznego sprężarki

Kluczowym etapem w serwisowaniu sprężarki tłokowej jest dokładna diagnostyka, która pozwala określić aktualny stan urządzenia i wymagane procedury konserwacyjne. Profesjonalny serwis powinien rozpocząć się od wizualnej oceny kondycji zewnętrznej, sprawdzenia poziomu i jakości oleju smarnego oraz kontroli stanu filtrów i uszczelek. Następnie, za pomocą specjalistycznego sprzętu, dokonywany jest pomiar ciśnienia roboczego i sprawdzana jest efektywność pracy sprężarki.

Regularna wymiana oleju i filtrów

Podstawowym zabiegiem konserwacyjnym, gwarantującym długotrwałą i niezawodną pracę sprężarki tłokowej, jest regularna wymiana oleju smarnego oraz filtrów powietrza i olejowych. To właśnie te komponenty mają decydujący wpływ na odpowiednią wentylację systemu i ochronę przed przegrzewaniem, co przekłada się na wydajność urządzenia.

Kontrola i wymiana części eksploatacyjnych

W ramach serwisu konieczne jest także sprawdzenie kondycji i, jeśli to konieczne, wymiana części eksploatacyjnych – takich jak tłoczyska, zawory czy pierścienie uszczelniające. Regularne przeglądy tych komponentów pozwalają wyeliminować ryzyko awarii, jak również zapewnić optymalną pracę sprężarki tłokowej.

Czyszczenie elementów wewnętrznych

Nie można pominąć także procedury czyszczenia wewnętrznych elementów sprężarki, która ma na celu usunięcie wszelkich zanieczyszczeń mogących zakłócić jej działanie. Proces ten powinien być przeprowadzony z użyciem odpowiednich środków czyszczących, aby nie uszkodzić mechanizmu tłokowego i innych wrażliwych części urządzenia.

Regulacja i ustawienia końcowe

Po przeprowadzeniu wszystkich wyżej wymienionych czynności, istotne jest dokonanie odpowiedniej regulacji sprężarki oraz jej ustawień. Dzięki temu może ona pracować z optymalną wydajnością, a jednocześnie zachowana jest jej ekonomiczność.

Realizacja tych kroków przez doświadczonych serwisantów, z wykorzystaniem wysokiej jakości części zamiennych oraz narzędzi, jest gwarancją nie tylko poprawy wydajności, ale także wydłużenia żywotności sprężarek tłokowych. Skuteczne i regularne serwisowanie jest kluczowe dla zapewnienia ciągłości pracy w wielu gałęziach przemysłu, gdzie sprężarki odgrywają zasadniczą rolę.

Rozpoznawanie problemów: kiedy naprawa sprężarki tłokowej jest niezbędna?

Naprawa i konserwacja sprężarek tłokowych wymagają precyzji i wiedzy technicznej. Aby zapewnić efektywne działanie urządzenia, kluczowe jest rozpoznanie symptomów wskazujących na problemy, które mogą uniemożliwić jego prawidłową pracę. Zaniedbanie tych sygnałów prowadzi do przestojów w pracy maszyn oraz, w dłuższej perspektywie, do kosztownych awarii.

Wskazówki diagnostyczne: Jakie objawy wymagają uwagi?

Zauważenie zmian w charakterystyce pracy sprężarki powinno zostać potraktowane jako priorytet. Należą do nich:

- Niespodziewane spadki ciśnienia,

- Nienaturalne wibracje lub hałas podczas pracy urządzenia,

- Nadmierne nagrzewanie się komponentów sprężarki,

- Wycieki oleju lub innych płynów eksploatacyjnych.

Obecność wyżej wymienionych sygnałów alarmowych świadczy o konieczności przeprowadzenia dokładnej inspekcji oraz odpowiedniej naprawy. Wczesna interwencja pozwala nie tylko uniknąć większych uszkodzeń, ale także znacząco przedłuża żywotność sprzętu i optymalizuje jego wydajność.

Praktyczne kroki w konserwacji: Zapobiegaj zanim naprawisz

Regularna konserwacja jest najlepszą strategią zapobiegającą poważnym awariom sprężarek tłokowych. Proste działania, takie jak regularna wymiana oleju, filtrów i uszczelnień, przegląd elementów zużywających się (np. pierścieni tłokowych, zaworów), a także monitorowanie parametrów pracy sprężarki, to podstawy, które zapewniają jej długotrwałe i bezawaryjne funkcjonowanie.

Pamiętajmy, że zastosowanie oryginalnych części zamiennych oraz środków smarnych zalecanych przez producenta sprężarki to czynniki, które mają bezpośredni wpływ na wydłużenie okresu pomiędzy przeglądami technicznymi i zapewniają niższe koszty eksploatacyjne.

Podsumowując, stała czujność i dbałość o regularną konserwację to kluczowe elementy efektywnej eksploatacji sprężarek tłokowych. Wykrywanie i reagowanie na niepokojące sygnały to gwarant utrzymania urządzenia w optymalnym stanie technicznym, co przekłada się na bezpieczeństwo oraz ciągłość pracy w każdym przedsiębiorstwie przemysłowym.

Praktyczny poradnik: krok po kroku do efektywnego serwisowania sprężarek tłokowych

1. Diagnoza stanu technicznego sprężarki

Pierwszym krokiem przed rozpoczęciem serwisowania sprężarki tłokowej jest dokładna diagnoza jej stanu technicznego. Sprawdzenie ciśnienia wyjściowego, temperatury pracy oraz stanu filtrów powietrza to podstawowe czynności, które umożliwią wykrycie typowych problemów, takich jak przecieki, nadmierna temperatura czy zanieczyszczenia.

2. Regularna wymiana elementów zużywalnych

Kluczem do efektywnego serwisu jest regularna wymiana elementów eksploatacyjnych. Uszczelki, filtry, oleje czy pierścienie tłokowe podlegają naturalnemu zużyciu i wymagają periodycznej wymiany, która zapewni niezawodność i wydłuży żywotność sprężarki.

3. Dokładne czyszczenie komponentów

Aby zapobiec awariom i zachować optymalną wydajność, niezwykle ważne jest dokładne czyszczenie wszystkich komponentów sprężarki, w szczególności cylinderów, tłoków i zaworów. Zaleca się stosowanie dedykowanych środków czyszczących, które skutecznie rozpuszczają zanieczyszczenia bez uszkadzania elementów maszyny.

4. Sprawdzenie i ewentualna regulacja zaworów

Zawory w sprężarkach tłokowych pełnią kluczową rolę w procesie sprężania powietrza i ich nieprawidłowe działanie może prowadzić do znaczących spadków wydajności. Należy je kontrolować pod kątem szczelności i, jeśli to konieczne, dokonywać precyzyjnej regulacji.

5. Kontrola i wymiana oleju

Odpowiednia jakość oleju gwarantuje sprawną pracę elementów ruchomych i chłodzenie silnika sprężarki. Regularne sprawdzanie poziomu oleju oraz jego włąściwości smarnych jest niezbędne, a wymiana oleju powinna być przeprowadzana zgodnie z zaleceniami producenta.

6. Zastosowanie oryginalnych części zamiennych

Dla zapewnienia długiego okresu bezawaryjnej pracy, wymieniaj zużyte części na oryginalne części zamienne od producenta sprężarki. Użycie nieodpowiednich lub niskiej jakości komponentów może nie tylko wpłynąć negatywnie na pracę urządzenia, ale również unieważnić gwarancję.

Pamiętaj, że regularna i odpowiednio przeprowadzona konserwacja jest najlepszym sposobem na uniknięcie kosztownych przestojów i awarii sprężarki tłokowej. stosując powyższe wskazówki, zwiększysz efektywność i bezpieczeństwo swojej pracy oraz zapewnisz sprzętowi długą i niezawodną służbę.

Zastosowanie narzędzi diagnostycznych w serwisie sprężarek tłokowych

Diagnostyka stanu technicznego sprężarek tłokowych

Wykorzystanie odpowiednich narzędzi diagnostycznych jest kluczowe dla określenia aktualnego stanu technicznego sprężarek tłokowych. Istotne jest przeprowadzenie kompleksowego przeglądu, który obejmie zarówno ocenę części mechanicznych, jak i elektrycznych. W zależności od modelu sprężarki, użyteczne mogą się okazać analizatory drgań, mierniki do pomiaru ciśnienia rzeczywistego, a także termowizory do oceny temperatury pracy poszczególnych komponentów. Regularna analiza parametrów pracy, takich jak temperatura, ciśnienie oraz poziom drgań, pozwoli na wcześniejsze wykrycie ewentualnych nieprawidłowości i zapobieganie awariom.

Wybór specjalistycznych narzędzi pomiarowych

Wybór odpowiednich narzędzi jest równie istotny, co ich prawidłowe zastosowanie. Należy się zaopatrzyć w takie urządzenia jak manometry, czujniki drgań, a także endoskopy przemysłowe umożliwiające oczne inspekcje wnętrza cylindra bez konieczności jego demontażu. W przypadku wymiany uszczelnieni czy tłoków, niezbędne będą precyzyjne przyrządy do pomiaru średnic i luzów, które zagwarantują prawidłowe dopasowanie wymienianych elementów.

Prewencyjna konserwacja z wykorzystaniem diagnostyki

Regularna diagnostyka pozwala nie tylko na szybkie rozpoznanie problemów, ale również na wdrożenie prewencyjnej konserwacji, która jest najskuteczniejszym sposobem na przedłużenie żywotności sprężarek tłokowych. Dokładny monitoring zużycia części, takich jak pierścienie tłokowe czy wał korbowy, umożliwi planowanie wymiany elementów zanim dojdzie do awarii. Planowanie przeglądów w oparciu o uzyskane dane pozwala na organizację pracy serwisu w bardziej efektywny sposób, minimalizując przestoje w działaniu urządzeń.

Dokumentowanie wyników diagnostyki

Ważnym aspektem efektywnego serwisu jest również dokumentowanie wszystkich przeprowadzonych czynności diagnostycznych i serwisowych. Detaliczne raporty zawierające historię badań, wymiany komponentów oraz wszelkie wykonane naprawy stanowią fundament zarządzania eksploatacją sprężarek tłokowych. Długoterminowe gromadzenie danych umożliwia wykrycie potencjalnych tendencji związanych z zużywaniem się poszczególnych elementów, co z kolei może doprowadzić do optymalizacji procesów konserwacyjnych oraz zaplanowania inwestycji w nowe, bardziej trwałe rozwiązania.

Jak wybrać odpowiednią firmę świadczącą serwis sprężarek tłokowych?

Kryteria wyboru specjalistycznej firmy serwisowej

Wybór firmy oferującej serwis sprężarek tłokowych to kluczowa decyzja dla zapewnienia długotrwałej i bezawaryjnej pracy urządzeń. Ważne jest, aby wyselekcjonować usługodawcę, który wykazuje się wysokim poziomem ekspertyzy technicznej oraz posiada doświadczenie w branży. Niezawodna firma serwisowa powinna oferować kompleksowe usługi, obejmujące zarówno naprawę, jak i regularną konserwację, co przekłada się na wydłużenie żywotności sprężarek i optymalizację ich pracy.

Aspekty techniczne i certyfikaty jakości

Upewnij się, że potencjalny usługodawca dysponuje właściwymi certyfikatami oraz stosuje się do międzynarodowych standardów jakości, takich jak ISO. Dzięki temu masz pewność, że usługi będą realizowane z zachowaniem odpowiednich norm bezpieczeństwa i jakości. Ponadto, warto zwrócić uwagę na wykorzystywane przez firmę technologie i narzędzia diagnostyczne, gdyż nowoczesne metody mogą znacząco wpływać na skuteczność przeglądów oraz efektywność napraw.

Zasięg działania i opinie klientów

Dobrym źródłem informacji o rzetelności firmy serwisowej są opinie jej dotychczasowych klientów. Stanowią one cenne wskazówki dotyczące poziomu usług oraz terminowości. Ważny jest również zasięg działania firmy – lokalni usługodawcy mogą zapewnić szybszą reakcję na zgłoszenia serwisowe, co jest istotne w sytuacji awarii. Wsparcie techniczne i dostępność części zamiennych to dodatkowe aspekty, na które warto zwrócić uwagę przy wyborze firmy.

Analiza kosztów i elastyczność

Koszty świadczonych usług są jednym z ważniejszych kryteriów decyzyjnych. Porównanie ofert wielu firm pozwoli wybrać tę, która zapewnia najlepszy stosunek ceny do jakości. Niemniej jednak, skupianie się wyłącznie na niskiej cenie może być zgubne, bowiem może to oznaczać niższą jakością pracy lub używanie zamienników części o wątpliwej jakości. W związku z tym należy szukać firm oferujących elastyczne plany serwisowe, dopasowane do indywidualnych potrzeb klienta, które uwzględniają częstotliwość użytkowania sprężarek i specyfikę działalności.

Pamiętaj, że profesjonalny serwis sprężarek tłokowych to inwestycja, która przekłada się na bezpieczeństwo i efektywność pracy całego przedsiębiorstwa. Wybór właściwej firmy to gwarancja, że sprężarki będą służyć przez wiele lat, bez konieczności częstych napraw i przestojów w pracy.

Koszty serwisu sprężarek tłokowych – jakie czynniki wpływają na cenę naprawy?

Determinanty wpływające na cenę usług serwisowych

Analiza stanu technicznego sprężarki to pierwszy krok podczas ustalania kosztów serwisu. To wnikliwe podejście pozwala fachowcom na identyfikację problemu i zaplanowanie zakresu niezbędnych prac. Elementem wpływającym na kosztorys jest również wydajność i wiek urządzenia, bowiem starsze modele mogą wymagać bardziej złożonych napraw lub trudniej dostępnych części zamiennych.

Źródła ponoszonych wydatków

Cenę końcową serwisu sprężarek tłokowych podrażają często cenione na rynku oryginalne części zamienne, co niemniej gwarantuje wyższą jakość i trwałość naprawy. Kwalifikacje i doświadczenie mechanika także przekładają się na cennik – wyspecjalizowani technicy mogą żądać wyższego wynagrodzenia, ale jednocześnie oferują szybszą i bardziej efektywną obsługę.

Okresowe przeglądy a nadzwyczajne awarie

Koszty zaplanowanych przeglądów są zazwyczaj niższe od nieoczekiwanych napraw awaryjnych, co sprawia, że regularna konserwacja jest korzystnym wyborem pod kątem finansowym. Inwestycja w systematyczne serwisowanie sprzętu może znacząco wydłużyć jego żywotność i zapobiec kosztownym postojom w pracy.

Optymalne planowanie napraw

Dokonując wyboru serwisu, warto rozważyć oferty z opcją umowy serwisowej, które mogą obejmować preferencyjne ceny lub stałe stawki za przeglądy i konserwację. Dodatkowo, niektóre firmy serwisowe oferują analizę kosztu całkowitego posiadania (Total Cost of Ownership, TCO), która wylicza długoterminowe wydatki związane z eksploatacją sprężarki, umożliwiając bardziej świadome decyzje finansowe.

Podsumowując, koszty naprawy i serwisu sprężarek tłokowych są kształtowane przez wiele czynników, od stanu urządzenia po wybór jakości części zamiennych. Inteligentny dobór usług serwisowych oparty o regularną konserwację i umowy serwisowe może przynieść optymalizację kosztów i zapewnienie długotrwałej pracy sprężarek.

Unikanie typowych błędów podczas konserwacji sprężarek tłokowych

Regularna diagnostyka – klucz do efektywnej prewencji

Rozpoczynając proces konserwacji sprężarek tłokowych, niezbędne jest regularne przeprowadzanie dokładnej diagnostyki. Pozwala to zidentyfikować potencjalne problemy zanim przekształcą się one w poważne awarie. Kontrola stanu tłoków, pierścieni oraz zaworów przepływu powinna być wykonywana zgodnie z zaleceniami producenta. Zaniedbanie tej czynności może prowadzić do nieplanowanych przestojów i zwiększenia kosztów eksploatacji.

Czystość to podstawa – unikanie zanieczyszczeń

W konserwacji sprężarek tłokowych najważniejszą zasadą jest zachowanie odpowiedniej czystości urządzenia i miejsca pracy. Każde zanieczyszczenie, które dostanie się do wnętrza sprężarki, może spowodować uszkodzenia elementów tnących lub gorszą wydajność maszyny. Używanie filtrów i odpowiednio dobranych olejów smarujących gwarantuje dłuższą żywotność sprężarki i poziom jej niezawodności.

Kompleksowa wymiana uszkodzonych części

Wymiana zużytych lub uszkodzonych części jest nieodłącznym elementem konserwacji sprężarek tłokowych. Należy pamiętać o użyciu wyłącznie oryginalnych zamienników lub części zalecanych przez producenta. Używanie niekompatybilnych elementów może prowadzić do niepoprawnej pracy sprężarki, a nawet do jej całkowitej awarii.

Profesjonalne smarowanie komponentów

Poprawne smarowanie jest decydujące dla zachowania sprawności technicznej sprężarki. Należy stosować tylko te oleje i smary, które są rekomendowane przez producenta urządzeń. Zbyt gęsty lub zbyt rzadki olej może skutkować nadmiernym zużyciem elementów lub ich przegrzewaniem, co z czasem może prowadzić do uszkodzeń.

Kontrola i regulacja parametrów pracy

Każda konserwacja powinna również obejmować kontrolę i precyzyjne dostosowanie parametrów pracy sprężarki, takich jak ciśnienie i temperatura robocza. Niewłaściwie dobrana prędkość obrotowa lub ciśnienie może nie tylko obniżyć efektywność pracy sprężarki, ale również negatywnie wpłynąć na stan techniczny urządzenia.

Podsumowując, kluczowymi czynnikami pozwalającymi uniknąć typowych błędów podczas konserwacji sprężarek tłokowych są: regularna diagnostyka, zachowanie czystości, kompleksowa wymiana części, odpowiednie smarowanie oraz kontrola parametrów pracy. Przyłożenie uwagi do tych aspektów gwarantuje dłuższą żywotność sprzętu i mniejsze ryzyko poważnych awarii, co przekłada się na wydajność i ekonomiczność procesu produkcyjnego.

Gdzie szukać części zamiennych i materiałów eksploatacyjnych do sprężarek tłokowych?

Kluczowym elementem utrzymania sprężarek tłokowych w doskonałym stanie technicznym jest regularne zaopatrzenie w części zamienne i materiały eksploatacyjne wysokiej jakości. Aby zapewnić długotrwałą i bezawaryjną pracę urządzeń, ważne jest, by wybierać komponenty dostosowane specyficznie do modelu posiadanego sprzętu.

Autoryzowani dystrybutorzy i producenci

Startując w poszukiwaniach, najlepszym wyborem są często autoryzowani dystrybutorzy oraz producenci sprężarek. Nabywanie części od renomowanych dostawców gwarantuje ich autentyczność, zgodność z oryginałem i niejednokrotnie dostęp do gwarancji producenckiej. Upewnij się, aby wybrane elementy miały odpowiednie atesty i certyfikaty, które są potwierdzeniem jakości i pozwalają na bezproblemowe użytkowanie sprężarki.

Korzystanie z rynku wtórnego

W sytuacji, gdy budżet jest ograniczony, alternatywą dla części nowych może być rynek wtórny. Zakupy z drugiej ręki wymagają jednak szczególnej ostrożności – każdy zakupiony element powinien zostać dokładnie zweryfikowany pod kątem stanu technicznego i zastosowania w konkretnym modelu sprężarki.

Sklepy internetowe i aukcje

Znaczącym źródłem części i materiałów eksploatacyjnych są sklepy internetowe oraz platformy aukcyjne. Przy zakupach online kluczowe jest sprawdzenie reputacji sprzedającego oraz opinii innych klientów o oferowanych produktach. Ponadto, warto zwrócić uwagę na szczegółowe opisy produktów oraz ich specyfikację techniczną. Dzięki temu unikniesz niedopasowania zakupionych części do Twojej sprężarki.

Wyspecjalizowane hurtownie techniczne

Poszukiwania warto również skierować do wyspecjalizowanych hurtowni technicznych, które oferują bogaty asortyment części zamiennych do różnego rodzaju sprężarek, w tym tłokowych. Profesjonalne doradztwo i możliwość personalizacji zamówienia to jedne z wielu zalet, jakie niosą ze sobą zakupy w takich miejscach. Fachowcy pomogą dobrać odpowiednie filtry, oleje, pierścienie uszczelniające oraz inne niezbędne do serwisu komponenty.

Zakłady remontowe

Nie można pominąć również zakładów remontowych specjalizujących się w naprawach sprężarek tłokowych. Często dysponują one zapasem rzadko spotykanych części, a także mają możliwość wykonania specyficznych zleceń na zamówienie, co jest istotne w przypadku starszych lub nietypowych modeli sprężarek.

Pamiętaj, aby każdorazowo podczas zakupu części zamiennych do sprężarek tłokowych, zwracać uwagę na ich jakość, pochodzenie oraz zgodność z parametrami technicznymi urządzenia. Zainwestowanie w dobrej jakości komponenty to inwestycja w długofalową efektywność i niezawodność twojego sprzętu.

Serwis sprężarek tłokowych może być czasochłonnym i kosztownym procesem, dlatego warto poznać skuteczne metody efektywnej naprawy i konserwacji. Zapoznaj się z artykułem, który pomoże Ci w tym temacie: [link]: https://compressland.pl/naprawa-serwis-sprezarek-tlokowych/.